Saat ini, dengan meningkatnya permintaan material batu tambang di berbagai wilayah, semakin banyak pemilik perusahaan tambang yang memperluas skala produksi untuk meningkatkan output. Oleh karena itu, memilih rangkaian lengkap lini produksi pasir buatan yang sesuai menjadi tugas krusial. Namun, bagaimana cara membangun lini produksi pasir buatan yang sukses?

Lini produksi pasir berkualitas tinggi membutuhkan keunggulan dalam lima aspek inti. Demi keselamatan, perencanaan lokasi yang rasional sangat penting—menyediakan ruang aman untuk perawatan peralatan, memasang alat pengangkat di atas mesin-mesin utama seperti mesin pembuat pasir dan penghancur VSI, merancang akses perawatan, dan menyiapkan jalur pejalan kaki di galeri sabuk. Dari sisi lingkungan, adopsi sistem sirkulasi air dan pengolahan limbah sirkuit tertutup untuk pembuangan nol, lengkapi semua titik debu dengan fasilitas penghilang debu efisiensi tinggi, dan perkuat jalan internal. Otomatisasi tingkat tinggi dicapai melalui kontrol pemrograman, yang memungkinkan mesin pembuat pasir beroperasi secara otonom dengan diagnosis kesalahan dan alarm otomatis. Perawatan yang nyaman bergantung pada inventaris suku cadang khusus dan pusat perawatan. Konservasi energi meliputi penggunaan peralatan hemat energi, penerapan konversi frekuensi untuk penyesuaian parameter, dan penempatan gardu induk di dekat pusat beban.

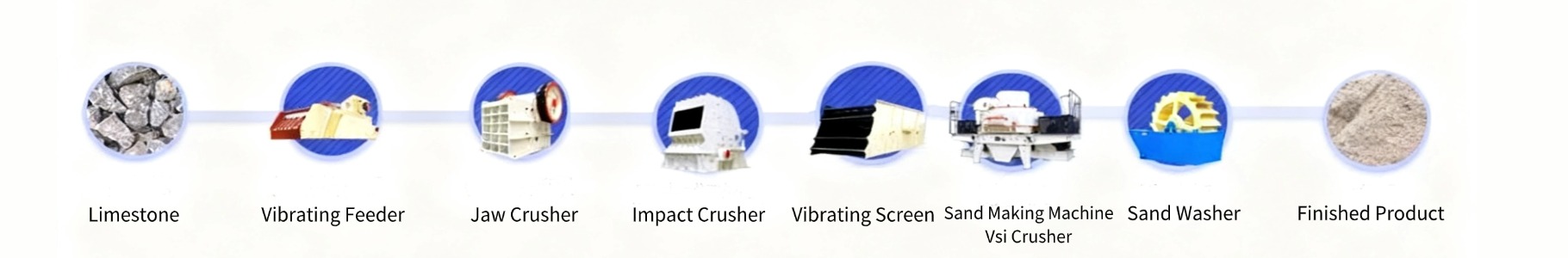

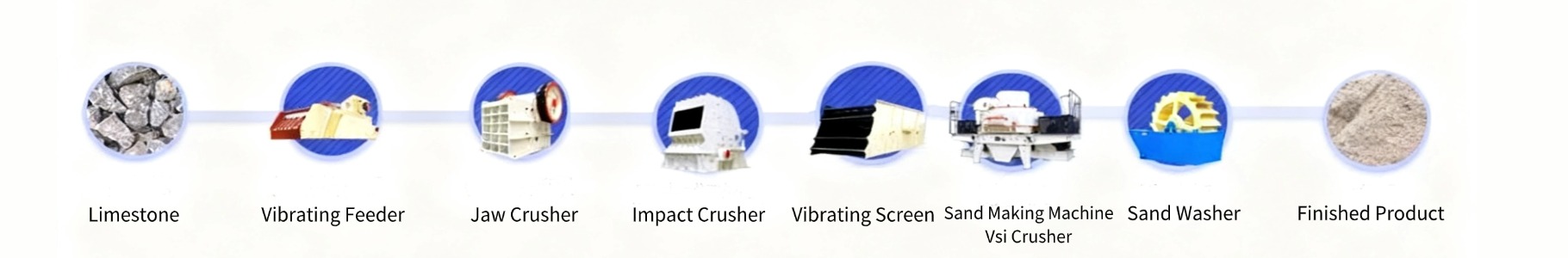

Untuk material lunak dan abrasif rendah seperti batu kapur, lini produksi pasir buatan memiliki konfigurasi yang sederhana. Pertama, klarifikasi sifat bahan baku (ukuran, kekerasan, kelembapan) dan kebutuhan output/partikel—hal ini memandu pemilihan peralatan. Misalnya, penggunaan cone crusher untuk batuan lunak meningkatkan biaya, sementara VSI crusher ideal untuk pembentukan. Prosesnya meliputi pengumpanan, penghancuran, penyaringan, dan pengangkutan: bahan baku dari silo masuk ke vibrating feeder, kemudian primary crusher untuk penghancuran kasar, diikuti oleh secondary crusher. Setelah disaring melalui saringan getar melingkar, material berukuran besar dihancurkan kembali, dan material yang memenuhi syarat menjadi produk jadi. Penambahan VSI crusher meningkatkan kebulatan partikel.

Untuk material keras dan abrasif tinggi seperti granit, lini produksi pasir buatan memanfaatkan prinsip penghancuran laminasi penghancur VSI. Setelah penghancuran kerucut dua tahap, agregat kasar memasuki penghancur VSI untuk dihaluskan. Peralatan utama meliputi penghancur rahang (tahap pertama, menangani material ≤320MPa hingga 100-300mm), penghancur impak (tahap kedua, menangani material ≤500mm, 350MPa menjadi partikel kubik), dan penghancur VSI—penting untuk mesin pembuat pasir, cocok untuk material lunak hingga sangat keras dengan ukuran umpan 30-60mm. Mesin pembuat pasir, yang seringkali merupakan varian penghancur VSI, berfungsi sebagai tahap pembentukan akhir.

Langkah-langkah konfigurasi untuk lini produksi pasir yang diproduksi batuan keras: Material besar dipindahkan dari silo ke pengumpan getar, kemudian ke penghancur rahang untuk penghancuran kasar. Material yang telah disaring dikirim ke penghancur kerucut untuk penghancuran sedang-halus, kemudian ke saringan getar melingkar—material berukuran besar kembali ke penghancur kerucut. Material yang memenuhi syarat memasuki penghancur VSI untuk pembuatan dan pembentukan pasir; pencuci pasir dapat ditambahkan untuk pembersihan. Terakhir, produk diklasifikasikan berdasarkan ukuran partikel.

Catatan: Konfigurasi lini produksi pasir buatan bergantung pada spesifikasi batu, output, aplikasi, dan kondisi lokasi. Mesin pembuat pasir dan penghancur VSI memiliki beragam model dengan kapasitas dan ukuran umpan/buang yang bervariasi. Pemilihan penghancur VSI dan mesin pembuat pasir yang tepat untuk kebutuhan spesifik memastikan lini produksi pasir buatan yang terjangkau dan ekonomis.